News

Unsere Arbeitsweise:

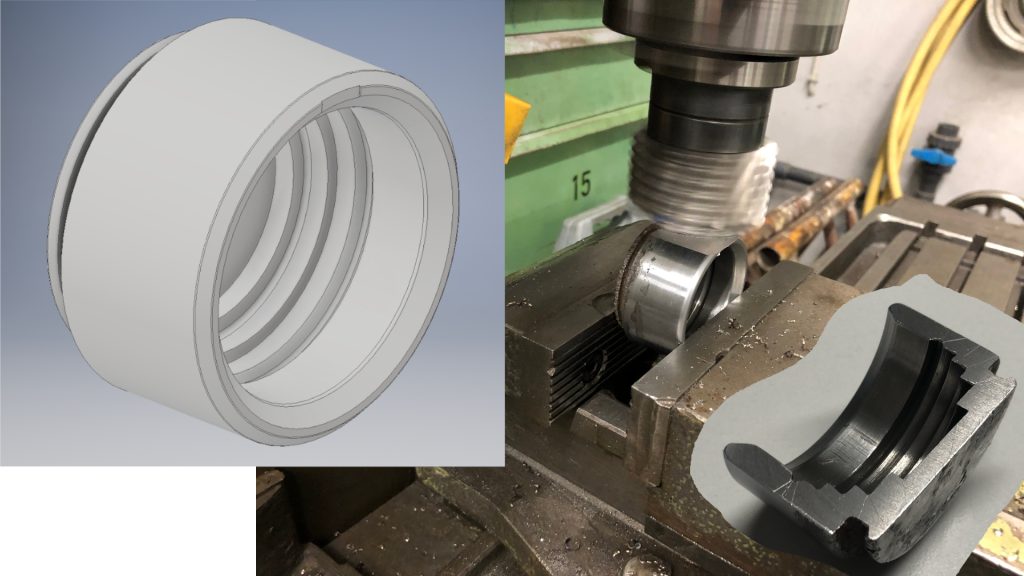

Von CAD, über gefrästes Schnittmodell, über 3D-Druck bis hin zum verbesserten Produkt…

Viele unserer Kunden unterschätzen den zeitlichen Aufwand, der hinter jedem unserer Produkte steckt. Bei selbst scheinbar einfachen Bauteile bedarf es einem hohen Maß an professioneller Arbeit, um ein für eine (Klein-)Serie geeignetes Produkt zu generieren. Heute wollen wir Ihnen einen bisher einmaligen Einblick in unsere Arbeitsweise gewähren. Das geschieht anhand des Beispiels des Bremskolben SFM1935. Diesen Kolben können wir bisher nur recht teuer anbieten. Das liegt vor allem daran, dass beim Kolben im Innern die Mechanik für die Handbremseinstellung immer mitgeliefert wird. In den allermeisten Fällen ist diese Mechanik am alten Kolben aber noch völlig intakt, so dass es schlicht eine massive Geld- und Ressourcenverschwendung ist, die Innereien des Kolbens mit zu tauschen. Die Idee: Wir nehmen die Kolben in Eigenfertigung und bieten diese ohne die Mechanik für die Handbremse an. So kann jeder Kunde, bei dem nur die Kolben beschädigt sind, auch nur diese tauschen. Das macht das Produkt günstiger und schont die Umwelt.

Um zunächst einmal die Maße abnehmen zu können, verwenden wir einen neuen Kolben, den wir noch auf Lager haben. Dazu musste aber erst einmal die Mechanik der Handbremse entfernt werden. Das geht nur mit einer Schraube in M20 Feingewinde, die wie eine Art Abzieher verwendet wird. Das haben wir natürlich nicht vorrätig, so dass eine solche Schraube ersteinmal besorgt werden musste.

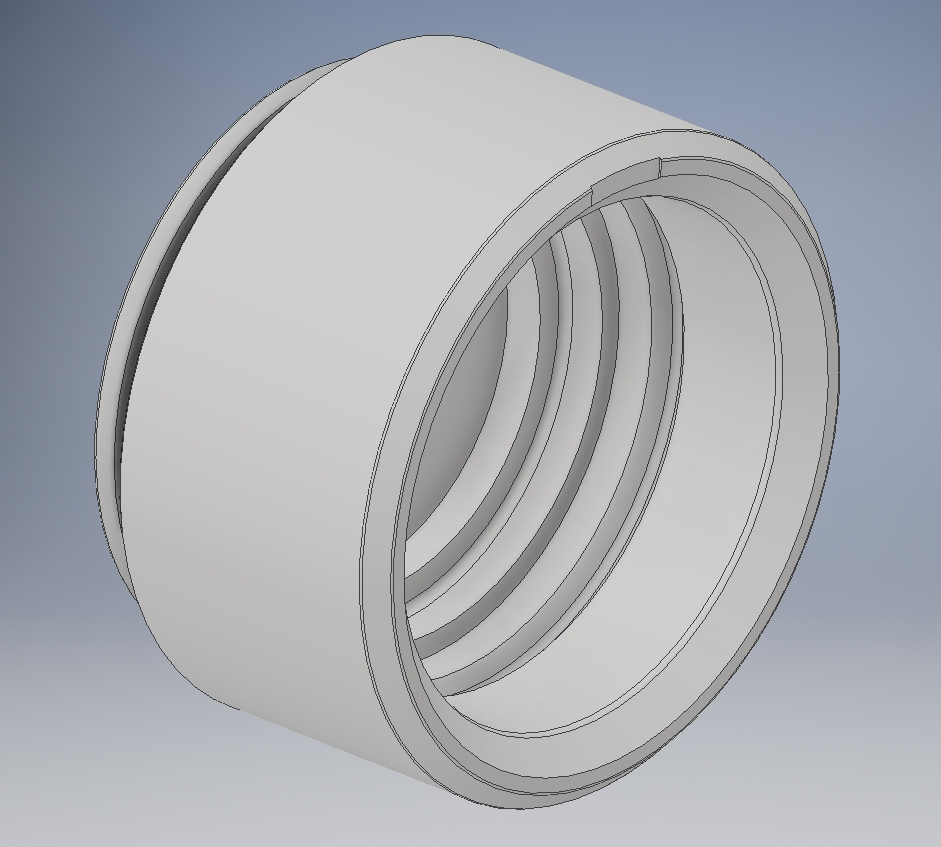

Nachdem wir die Maße ermitteln können, entsteht zunächst ein 3D-Modell im CAD.

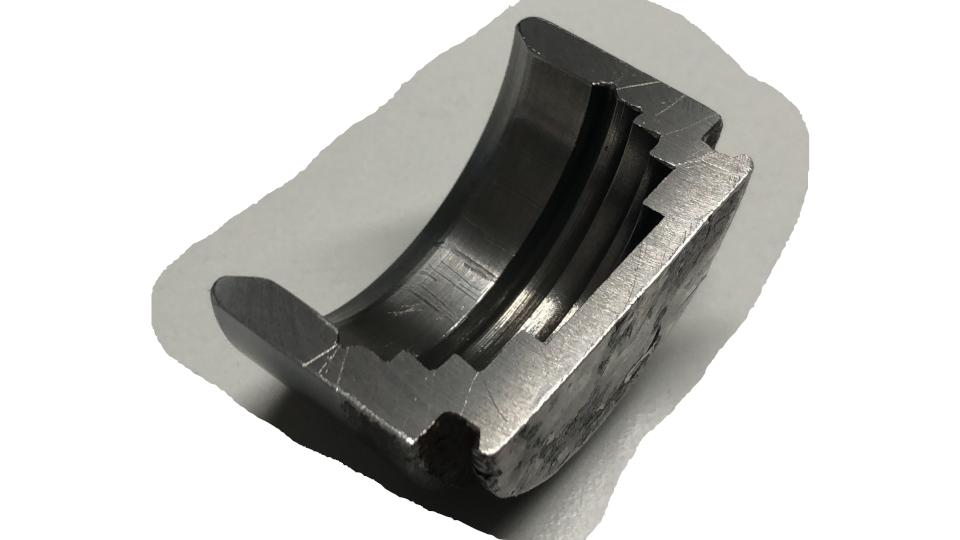

Beim Erstellen des 3D-Modells ist im konkreten Fall schnell aufgefallen, dass sich das Abnehmen der Maße als deutlich schwieriger gestaltet, als zunächst angenommen. Die Innenabmessungen des Kolbens sind mit herkömmlichen Messmitteln nicht oder nur sehr schwer zu erfassen. Glücklicherweise hat uns ein Kunde vier alten Kolben zur Verfügung gestellt, von denen wir einen auf der Fräsmaschine exakt halbieren konnten.

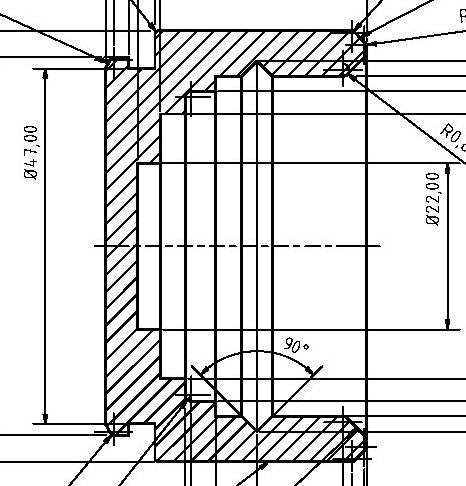

Im halbierten Zustand lassen sich auch Maße von Nuten und Absätzen im Innern gut messen. Aus dem nun gewonnen 3D-Modell wird eine 2D-Zeichnung erstellt, die wir für die Anfrage bei verschiedenen potentiellen Liefereranten verwenden können.

Die Zeichnungen für den Kolben enthält über 30 Maßangaben und zudem unzählige Angaben zu Oberflächen, Toleranzen, zulässigen Bearbeitunsgmethoden und sonstigen für die Fertigung relevante Angaben. Bis zu diesem Zeitpunkt sind schon über 12 Stunden Arbeit in das Projekt geflossen, ohne dass überhautp klar ist, ob wir einen geeigneten Lieferanten für den Kolben finden und falls wir diesen finden, wo wir überhaupt preislich bei dem Produkt landen werden.

Während die Anfragen an Lieferanten laufen und mit diesen noch wichtige technische Details geklärt werden, drucken wir selbst auf dem Hauseigenen 3D-Drucker aus dem digitalen 3D-Modell ein reales 3D-Modell aus Kunststoff.

Natürlich kann man einen Kolben aus Kunststoff nicht in einen Bremssattel einbauen und testen. Aber wir können mit dem 3D-Druck zumindest direkt vergleichen, ob das digitale 3D-Modell in unserem CAD Programm dem realen Bauteil aus Metall entspricht. So werden Fehler, wie falsch eingegebene Maße oder vergessene Nuten und Absätze, sofort aufgedeckt und tauchen nicht erst in der Serienproduktion auf, wenn es eigentlich schon zu spät ist.

Neben den klassisch maßlichen Themen müssen auch logistische Gegegebenheiten abgeklärt werden. So werden die Kolben nach Fertigung, bis wir sie an unseren Kunden verkaufen können, ja einige Zeit in unserem Lager liegen. Wie verhindern wir, dass die Kolben im Lager rosten? Wie werden die Kolben beim Versand vom Lieferanten an uns verpackt, so dass diese auch ohne Beschädigungen ankommen? Das sind nur zwei von dutzenden Herausforderungen, die gelöst werden müssen.

Bis zum heutigen Tag (07.02.2023) ist das Projekt noch nicht weiter als bis zu dem eben beschriebenen Punkt. Nun heißt es abwarten, was unsere potentiellen Lieferanten sprechen und danach richten sich dann die weiteren Schritte.

Aus den Erkenntnissen der Gespräche mit den potentiellen Lieferanten und den Erkenntnissen aus dem 3D-Druck wird das ursprünglich erstellte 3D-Modell und die 2D-Zeichnung in nächsten Schritt dann angepasst werden. Es werden jeweils neue Zeichnungsstände erstellt, die dem künftigen Lieferanten zur Verfügung gestellt werden.

Erst jetzt kann der Lieferant das finale Angebot erstellen. Auf Basis dessen müssen wir dann entscheiden, ob der Artikel in Serienproduktion geht. Sollte das erfolgen, kann in etwa 3 Monaten mit einem fertigen Produkt gerechnet werden. Danach stehen noch die formalen Arbeiten an, wie das Anlegen des Artikel, Preiskalkulationen, Erstellen und Freistellen von Produktbildern usw.

Alles in Allem lässt sich also sagen, dass unsere Arbeit einen weitaus größeren Umfang hat, als die meisten Kunden meinen. Wir hoffen, Ihnen mit diesem kleinen Einblick einen Eindruck von unserer Arbeitsweise verschafft zu haben!

Nachtrag 27.09.2023: Hier (<- Klick!) finden Sie das fertige Produkt!